ロール・ドラム・シリンダーの選定ポイント

ロール・ドラム・シリンダー製作.comでは、ロール・ドラム・シリンダーの選定のポイントとして、適正な材質、ロールの製作方法、必要な精度の把握等に対して整理しております。

| 適正な材質を選んでいるか? | |

| ロールの製作方法は適切か? | |

| 必要な精度を把握できているか? | |

| 表面粗度が適正か? | |

| 表面処理が適正か? |

ロールを選定にするにあたっては、材質、製作方法、精度など押えるべきポイントがいくつかあります。選定の仕方によっては、ロールの製作費や、またワークに仕上がりにも大いに影響を与えてしまいます。より生産性を上げるために、ロール選定のポイントを抑えていく必要があります。

適正な材質を選んでいるか?

使用目的や各種部位ごとに、適切な材料の選定をすることによってQCDが適切なロールを製作することができます。例えば、錆が発生しやすい箇所は、ステンレス材を使用し、また軸部や側板等がステンレス材を使用する必要がない場合もあります。

ロールの製作方法は適切か?

ロールの製作方法には、切削タイプと巻きタイプがあります。切削タイプの冷却・乾燥シリンダー(ドラム)は、旋盤しメッキを施します。そのロールの胴の厚みが10mm以上となり、冷却・乾燥効率が悪くなります。巻きタイプで製作すると、ロールの胴の厚みが薄く冷却・乾燥効率が良く、材料も少なくすみ結果的にコストダウンにつながります。

必要な精度を把握できているか?

ロールの必要精度を把握する。過剰スペックな場合は精度を要求する加工が必要となり価格が上がってしまう。また、逆に必要精度を満たしていないと品質の不良(シワがよったりする)などの問題が起こる。

表面粗度が適正か?

ロールの表面粗さを細かくすればするほど価格は高くなる。必要な表面粗さを把握することでコストを削減できる。また、適正な粗度でないと、品質不良が起こる場合があります。

表面処理が適正か?

面処理としては、メッキ、テフロン加工、樹脂コーティング等があります。 例えばメッキであればメッキの厚みを厚くすると価格は高くなる。また、テフロン加工においても厚みや、価格により種類がピンからキリまであります。適正な表面処理を選ぶことでコストダウンできる場合があります。

2重式水冷シリンダー(冷却ドラム)の冷却効率と特長

このシリンダーは、数々の特長があります。

- 外胴面を切削しない構造のため、冷却効率が良い。通常の方式では外胴面を切削するのが普通です。外胴面を切削する方式ですと、どうしても外 胴の板厚が切削加工上より、厚手のものが必要になります。切削加工後板厚は10mm 程度は必要と考えられます。

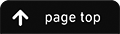

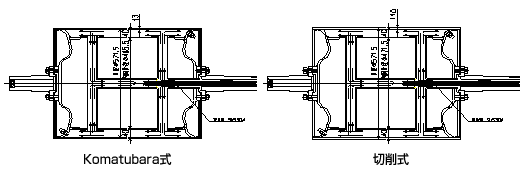

Komatubara式ですと、3mmで可能なため冷却効率を比較すれば下記のようになります。

- 高温のゴムシートをこのシリンダーで冷却する場合に外胴板を通り熱伝導される。

その伝熱量は

Q=λS(t1-t2)/d λ:熱伝導率、S:伝熱面積、t1:ゴムシートに接する温度

t2:冷却水に接する温度、 d:外胴板の厚み

この算式より伝熱量は外胴板の厚みに反比例することがよく解る。例えば上図のKomatubara式と切削式の伝熱量の比率は 10mm/3mm = 3.3、Komatubara式は切削式より3倍以上の伝熱量があることが分かり、効率が良いと判断できます。 - 外胴板が薄くできるため、シリンダーの重量が軽くなり、これを駆動する動力も少ないパワーでよい。従ってランニングコストは安くなる。

- 切削しないため、製作費は安くなる。

- シャフトを取り外しできるため、シャフトが損傷した場合でもシャフトのみの交換で済み本体を外す必要がなくなる。

シャフトは容易に脱着可能です。